在任何一种产品的生产过程中都会出现一些质量问题,影响产品质量的因素也很多、很复杂,其中有:原材料的质量所造成的,也有加工设备精度不够所造成的,或者由于加工工艺安排不合理所造成的,当然另一方面很重要的原因是人的因素,例如:操作者技术熟练程度不够、操作者工作责任心不强、操作者的情绪波动。。。。。。胶合板的生产也不例外,也会有以上这些情况发生。

在生产过程中,以上原因所造成的产品质量波动需要通过分析才能找出,这样才能及时解决以稳定产品质量。

一、单板拼缝的质量问题

由于适宜做表板的优质原木日益减少,绝大部分胶合板生产厂对表板都采用胶拼工艺,以提高表板出材率。表板的胶拼质量关系到以后的组坯操作和合板质量,在胶拼中可能遇到的质量问题、产生原因、及解决方法如下:

质量问题:1、拼出的单板端头不齐

产生原因:拼缝操作不当所致,在纵向有带胶拼机上进料时两边单板端头未对齐;或者是单板齐边时不成矩形所致。

解决方法:加强操作人员的责任心和提高操作技术水平;单板齐边时应有一个基准,不可将单板剪成平行四边形。

质量问题:2、拼缝过紧或过松

产生原因:拼缝机的进料挤紧辊调整不适当造成的。

解决方法:调整拼缝机工作台面下的一对锥形挤紧辊,使之合适。

质量问题:3、胶带粘贴不牢

产生原因:胶纸带未充分湿润,拼缝机加热辊的温度过高或过低;上轧棍压力不够。

解决方法:将胶纸带用水充分湿润;检查加热辊;增加上轧棍压紧力。

质量问题: 4、拼出的单板色泽或光洁度不一致。

产生原因:配板工在配板时选料不当,未做到“原棵搭配”;拼板操作时两片单板正、背面不一致,松面、紧面搞反了。

解决方法:提高操作工的技术水平,多进行技术培训,和加强操作工的工作责任心。

二、组坯的质量问题组坯易产生的缺陷、原因和解决办法

缺陷1:叠芯离缝

原因: 组坯时零片单板间的位置放置不当;板坯搬动时受碰撞造成芯板错位。

解决方法:涂完胶的芯板要经陈放一会再组坯;组坯后要预压,使板坯初步粘结在一起,不易移位;提高组坯工的组坯技术水平。

缺陷2:缺边、板坯边缘不齐

原因:芯板长度不足,组坯操作时未按照“一边一头齐”的原则做;表板边缘缺损。

解决方法:进货时严格控制好芯板长度和表板幅面尺寸;组坯时应有一个直角基准边;加强生产管理,提高操作工技能和责任心。尽量用熟练工。

三、预压的质量问题及解决方法

在胶合板生产过程中,预压工序的质量问题主要反映在预压效果不理想,预压后的板坯不能成型,达不到预粘合的效果,或者预压后出现叠离芯现象等。有关这方面的缺陷、产生原因、及解决方法如下:

缺陷1、预压效果不理想,每层单板间未很好粘合。

原因:预压胶的粘度不够;预压时间掌握不当;一次预压的板跺厚度太大。

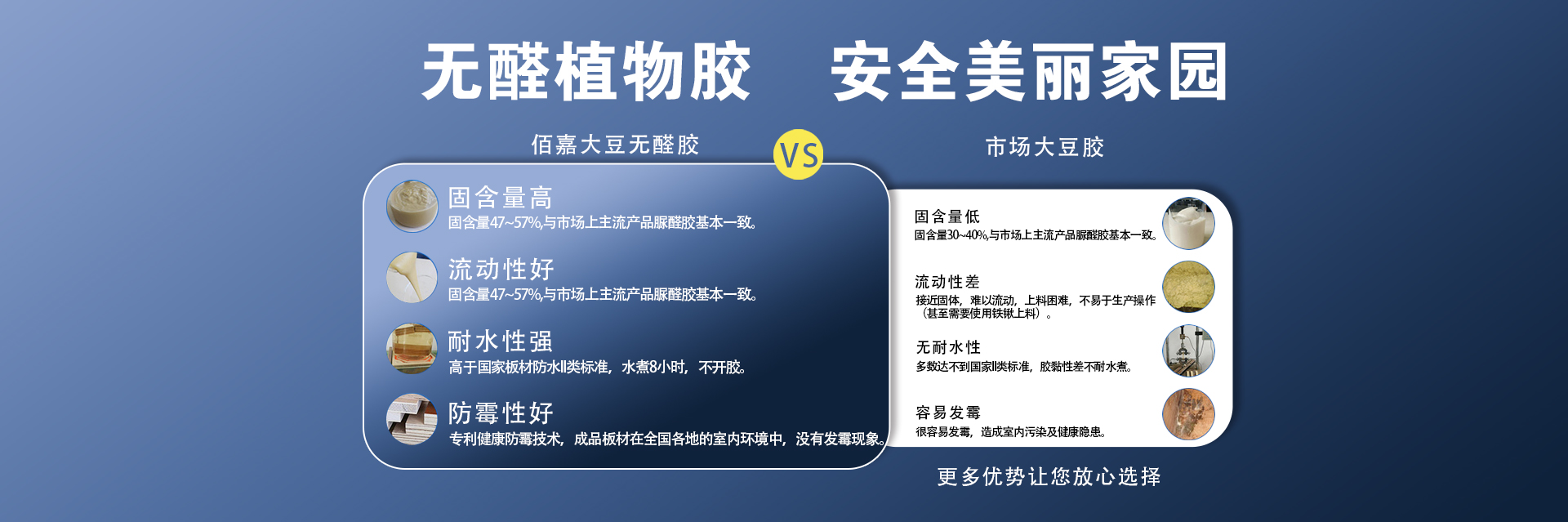

解决办法:选用佰嘉高品质的无醛胶水;预压时间8-10分钟即可。